Um die Qualität des Motors zu verbessern, wurde in den letzten Jahren das Motorgeräusch in einen der Qualitätsbewertungsindikatoren aufgenommen, insbesondere für die Motorbetriebsumgebung und den menschlichen Kontakt in der Nähe der Situation, das Geräusch des Motors ist zu einem geworden sehr wichtige Beurteilungsanforderungen.

Um die zu kontrollierenAsynchronmotorLärm, zusätzlich zur Gestaltung der Stator- und Rotornut mit der entsprechenden Auswahl der Stator- und Rotornut mit Ausnahme der Schrägnut kann verwendet werden, um das elektromagnetische Rauschen des Motors zu reduzieren. Aber wie viel Schlitzsteigung genau angemessener ist, muss noch durch weitere Tests überprüft werden.

Im Allgemeinen kann die Rotornutneigung von Asynchronmotoren als eine Statorzahnteilung angenommen werden, was grundsätzlich auch die Anforderungen erfüllen kann. Um das Motorgeräusch jedoch weiter zu verbessern, ist es notwendig, die optimale Schlitzsteigung zu ermitteln, was eine große Anzahl von Berechnungen und Überprüfungen erfordert.

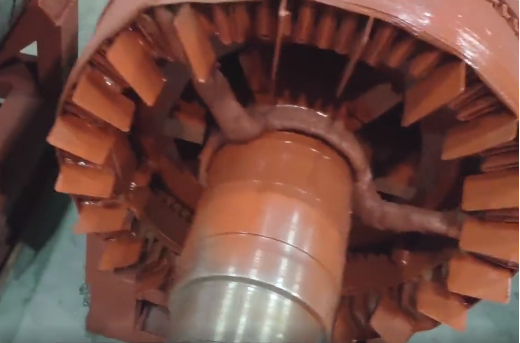

Aus fertigungstechnischer Sicht ist die Herstellung und Verarbeitung von Geradenschlitzmotoren relativ einfach, bei Bedarf muss jedoch die Statornut oder die Rotornut verdreht werden. Die Torsion der Statornut ist relativ schwierig und daher in den meisten Fällen auch die Rotornut kippbar. Die Torsion des Rotorschlitzes wird im Allgemeinen durch die Wellenbearbeitung der Torsion der Keilnut erreicht, was bei fortschrittlicheren Ausrüstungsunternehmen durch den Einsatz von Spiralstanzen im Rotorkern-Herstellungsprozess erreicht werden kann.

Ursachen und Vermeidungsmaßnahmen für elektromagnetischen Lärm

Motorgeräusche waren schon immer ein schwer zu lösendes Problem, sie werden hauptsächlich aus drei Gründen durch elektromagnetische, mechanische und Belüftungsgeräusche erzeugt. Elektromagnetisches Rauschen im Asynchronmotor ist auf die Stator- und Rotorströme im Luftspalt zurückzuführen, die durch die harmonische Wechselwirkung des Magnetfelds und die elektromagnetische Kraftwelle entstehen, die durch die Vibration des Kernjochs verursacht wird und die Umgebung erzwingtLuftvibrationund produziert. Die Hauptursache liegt in einer falschen Nutpassung, einer Exzentrizität von Stator und Rotor oder einem zu kleinen Luftspalt.

Elektromagnetisches Rauschen wird durch magnetische Spannungen verursacht, die sich zeitlich und räumlich verändern und auf die die verschiedenen Teile des Motors einwirken. Zu den Ursachen der elektromagnetischen Geräuschbildung bei Asynchronmotoren gehören daher:

● Radiale Kraftwellen im Luftspaltmagnetfeld verursachen radiale Verformung und periodische Vibrationen von Stator und Rotor.

● Radiale Kraftwellen hoher Harmonischer im Luftspaltmagnetfeld wirken auf die Stator- und Rotorkerne und verursachen eine radiale Verformung und periodische Vibrationen.

● Die Verformung von Harmonischen unterschiedlicher Ordnung des Statorkerns weist unterschiedliche Eigenfrequenzen auf, und Resonanz wird verursacht, wenn die Frequenz der Radialkraftwelle nahe oder gleich einer der Eigenfrequenzen des Kerns liegt.

Die Statorverformung führt dazu, dass die umgebende Luft vibriert, und der größte Teil des elektromagnetischen Rauschens ist Lastrauschen.

Wenn der Kern gesättigt ist, nimmt die dritte harmonische Komponente zu und das elektromagnetische Rauschen nimmt zu.

Die Stator- und Rotorschlitze sind alle offen, und unter der Wirkung des Grundwellenpotentials im Luftspaltmagnetfeld werden viele „Schlitzöffnungswellen“ erzeugt. Je kleiner der Luftspalt, je breiter die Schlitze, desto größer ihre Amplitude.

Um das Problem zu vermeiden, führt das Büro in der Entwurfsphase des Produkts einige wirksame Verbesserungsmaßnahmen durch, z. B.: Auswahl einer angemessenen magnetischen Flussdichte, Auswahl des geeigneten Wicklungstyps und der Anzahl der zugehörigen Straßen sowie Erhöhung der Anzahl der Statoren Stanzschlitze, Reduzierung des harmonischen Verteilungskoeffizienten der Statorwicklungen, geeignete Verarbeitung des Stator-Rotor-Luftspaltmotors, Auswahl der Stator- und Rotornut mit der Rotorschrägnut, Verwendung des Rotors und andere spezifische Maßnahmen.

Zeitpunkt der Veröffentlichung: 14. Juni 2024